Praca w magazynie wymaga dobrej znajomości podstawowych przepisów BHP i organizacji pracy. Dzięki temu składowanie wszelkiego rodzaju materiałów – w tym niebezpiecznych – może przebiegać w sposób ergonomiczny i niezagrażający zdrowiu lub życiu pracowników. Ważny jest również odpowiedni rodzaj sprzętu, wykorzystywany w technice magazynowej. Niemal w każdym tego typu miejscu stosuje się chociażby wózki paletowe (tzw. paleciaki), wózki widłowe czy też układarki magazynowe. Wybór odpowiedniego sprzętu zależeć będzie od powierzchni magazynowej i rodzaju składowanych tam materiałów.

W dzisiejszym artykule przedstawimy podstawowe przepisy BHP, które powinny obowiązywać w każdej hali magazynowej, sposoby magazynowania materiałów oraz krótki poradnik sprzętowy dla firm i przedsiębiorców, który pomoże w doborze odpowiednich rozwiązań transportowych.

Przepisy BHP w magazynie – podstawy prawne

Organizacja pracy w takich miejscach jak wszelkiego rodzaju hale magazynowe czy też składowiska odpadów, powinna zapewniać pełne bezpieczeństwo obecnym tam pracownikom oraz osobom postronnym. Po stronie pracodawcy leżeć będzie obowiązek właściwej organizacji pracy, zgodnej z zasadami BHP i Kodeksem Pracy. Pracownicy z kolei powinni zostać odpowiednio przeszkoleni, przejść instruktaż stanowiskowy i posiadać odpowiednie uprawnienia do kierowania pojazdami np. wózkami widłowymi.

Praca na obszarze magazynu czy składowiska powinna być zorganizowana tak, aby:

- Zapewnić pracownikom dostęp do niezbędnych instrukcji stanowiskowych – w tym składowania materiałów.

- Składowanie wszelkiego rodzaju materiałów przebiegało zgodnie z zasadami zapisanymi w instrukcjach.

- Utrzymywać drożność wszelkich ciągów komunikacyjnych i dróg transportowych.

- Nie tarasować wszelkich wyjść bezpieczeństwa i dróg ewakuacyjnych. Dotyczy to również dostępu do sprzętu przeciwpożarowego (węże, gaśnice).

- Utrzymywać w nienagannym stanie technicznym wszelkiego typu sprzęt i narzędzia do transportu i magazynowania materiałów (zgodnie z zaleceniami producenta).

- Zapewnić pracownikom łatwy i szybki dostęp do środków ochrony osobistej – w tym apteczek.

- Przewożenie materiałów przebiegało z uwzględnieniem dopuszczalnej masy urządzeń transportowych.

- Zachować bieżący i niezakłócony nadzór nad przebiegiem poszczególnych prac magazynowych.

Obowiązki pracodawcy w halach magazynowych

Tak, jak wspomnieliśmy wcześniej, prawo pracy nakłada na pracodawcę szereg wielu obowiązków, których celem jest ochrona zdrowia i życia pracowników na konkretnym stanowisku. Oczywiście nie inaczej jest w przypadku hal magazynowych. Jakie więc obowiązki ciążą na pracodawcy?

Priorytetem jest m.in. bezpieczna organizacja miejsca pracy i zapewnienie swoim pracownikom dostępu do niezbędnych szkoleń i badań lekarskich, które związane są ze ściśle wykonywanym zawodem. Nie można tu zapomnieć o zapewnieniu pracownikom odpowiednich środków ochrony indywidualnej – w tym odzieży BHP i obuwia roboczego. W przypadku magazynów i składowania materiałów, bardzo ważną rolę odgrywa również ochrona głowy, którą zwiększa się głównie poprzez stosowanie kasków ochronnych.

Pracodawca w magazynie zobowiązany jest również do zapewnienia łatwego dostępu do wszelkiej maści instrukcji bezpieczeństwa i higieny pracy – odnoszących się zarówno do konkretnego stanowiska pracy, jak i urządzeń i sprzętu wykorzystywanego w magazynie.

Ponadto pracodawca na terenie magazynu powinien zapewnić:

- Niezbędne rozwiązania technologiczne, które ograniczą konieczność ręcznego transportowania materiałów.

- Bezpieczne, stabilne i wytrzymałe regały, służące do przechowywania materiałów – w tym zabezpieczone przed przewróceniem.

- Równe podłoże w ciągach komunikacyjnych oraz stosowne oznakowanie miejsc, które opatrzone są ryzykiem zagrożenia zdrowia lub życia pracowników.

- Właściwe rozmieszczenie tabliczek informujących o dopuszczalnym obciążeniu regałów.

Budowa i względy bezpieczeństwa w budynkach magazynowych

Bez względu na to, czy budynek magazynowy jest dopiero w fazie planowania, czy też konieczna jest aranżacja już istniejące obiektu na potrzeby magazynowania – miejsce to powinno spełniać szereg kryteriów, dotyczących bezpieczeństwa i higieny pracy. Zacznijmy od samej konstrukcji, która w przypadku hali magazynowej powinna być murowana i jednocześnie ognioodporna. Powierzchnia magazynowa musi być również odporna na oddziaływanie chemiczne i mechaniczne znajdujących się tam materiałów.

Zaleca się, aby wszelkie ciągi komunikacyjne pozbawione były ostrych wzniesień, schodów czy też progów, które mogą utrudniać poruszanie się pieszo lub przy pomocy wózków. Kolejna i bardzo istotna pod kątem bezpieczeństwa kwestia to wentylacja pomieszczeń magazynowych. Występuje ona w formie naturalnej lub grawitacyjnej. Ważne jest ponadto, aby system wentylacji w hali magazynowej spełniał wszelkie wymogi przeciwpożarowe – dotyczy to w szczególności miejsc, w których składowane są materiały niebezpieczne.

Większość magazynów posiada specjalne rampy załadunkowe. Trzeba pamiętać, aby podłoga hali magazynowej znajdowała się na tym samym poziomie co rampa i była dostosowana do wysokości skrzyń ładunkowych większości pojazdów. Rampy powinny posiadać schody, umożliwiające bezpieczne poruszanie się pomiędzy gruntem, a podłogą magazynu. Niedopuszczalne jest, aby pracownicy zeskakiwali lub wdrapywali się na rampę!

Możliwe zagrożenia w halach magazynowych

Z zewnątrz hale magazynowe mogą wydawać się względnie bezpiecznymi miejscami pracy. Niestety również i tam każdego roku odnotowuje się setki wypadków – w tym ze skutkiem śmiertelnym. Do głównych zagrożeń w magazynach trzeba zaliczyć:

- Potknięcia spowodowane nierównościami podłoża lub niezabezpieczonymi czy też nieprawidłowo oznaczonymi obiektami.

- Poślizgnięcia spowodowane mokrą lub zamarzniętą nawierzchnią.

- Uderzenia i przygniecenia przedmiotami, które były przenoszone lub znajdowały się na regale.

- Upadki z wysokości, których przyczyną jest najczęściej nieprawidłowo ustawiona drabina lub podest.

Do możliwych zagrożeń trzeba również dodać wszelkiego rodzaju pożary, wywołane wadliwą instalacją elektryczną lub nieprawidłowym przechowywaniem ładunków niebezpiecznych.

Instrukcja magazynowania: prawidłowe składowanie materiałów

Podstawowe zasady magazynowania materiałów dla uproszczenia podzielimy na 3 grupy: zasady dotyczące pracowników, sprzętu i urządzeń transportowych oraz samych materiałów. Jak prawidłowo przechowywać ładunki w magazynie?

Pracownicy – powinni wyposażyć się i mieć łatwy dostęp do wszelkiej maści środków ochrony indywidualnej i zbiorowej. Powinni również przejść odpowiednie szkolenie BHP odnoszące się do pracy na konkretnym stanowisku. Ponadto brygadzista lub kierownik hali powinien poinformować przyszłego pracownika o wszelkich możliwych zagrożeniach na obejmowanym przez niego stanowisku. Pracownicy powinni przestrzegać zasad zapisanych w Kodeksie Pracy, a w szczególności dotyczących ręcznego przenoszenia ładunku.

Sprzęt i urządzenia transportowe – wszelkiego rodzaju sprzęt wykorzystywany do transportowania ładunków powinien spełniać wymogi techniczne i posiadać fabrycznie zainstalowane osłony oraz elementy zabezpieczające operatora. Obsługą wózków i pozostałych urządzeń transportowych powinni zajmować się wyłącznie przeszkolone w tym zakresie osoby i posiadające stosowne uprawnienia. Należy bezwzględnie przestrzegać dopuszczalnych mas załadunkowych, a w razie konieczności zakupić maszyny o większym udźwigu.

Przechowywane materiały – przede wszystkim nie powinny zalegać na drogach transportowych. Ich przechowywanie należy zorganizować w ten sposób, aby w maksymalnym stopniu ograniczyć ryzyko uszkodzenia mechanicznego, zalania lub samozapłonu. Składowanie materiałów wymaga zachowania wszelkich środków ostrożności. Ładunek nie powinien stanowić zagrożenia dla poruszających się po magazynie pracowników. Bardzo ważna kwestia dotyczy także rodzaju przechowywanego ładunku do możliwości konstrukcyjnych budynku. Zabronione jest składowanie materiałów niebezpiecznych (łatwopalnych, wybuchowych, żrących itp.) w halach magazynowych, które nie są do tego przeznaczone! Podobna restrykcja dotyczy przechowywania ładunków bezpośrednio pod napowietrznymi liniami elektroenergetycznymi lub w odległości mniejszej niż 2 metry w przypadku linii niskiego napięcia, 5 metrów dla linii o napięciu do 15 kV, 10 metrów dla napięć do 30 kV i 15 metrów w przypadku linii o napięciu przekraczającym 30 kV.

Składowanie materiałów w zależności od ich rodzaju

Ogólne zasady co do przechowywania ładunku w magazynach przedstawiliśmy powyżej. Sprawdźmy teraz, w jaki sposób magazynować wybrane materiały w zależności od ich wielkości, przeznaczenia i formy.

Składowanie opon – samych sposobów na rozmieszczenie opon jest bardzo dużo. Najważniejsze jednak, aby nie kłaść ich na niezabezpieczony niczym beton (może to doprowadzić do otarć i uszkodzenia opon). Opony o większej średnicy można przechowywać na specjalnych stelażach. Warto również stosować folie zabezpieczające dla każdej sztuki opony lub pojedynczego stosu.

Składowanie drewna – podczas magazynowania drewna ważne jest, aby zapewnić mu odpowiednią wentylację. To pozwoli ograniczyć rozwój pleśni i grzybów, a jednocześnie utrzyma wilgotność drewna na niskim poziomie. Przetrzymując drewno na zewnątrz magazynku, warto okryć jego stos folią, tak aby zmniejszyć jego zawilgocenie. Jednocześnie folia zabezpieczy drewno przed promieniami słonecznymi, co mogłoby skutkować jego późniejszym wypaczeniem.

Składowanie beczek – beczki najczęściej wykonane są z metalu podatnego na korozję. Warto zatem trzymać beczki nie bezpośrednio na gruncie, ale np. na drewnianych paletach. Beczki można układać warstwami, jednak nie więcej niż 3 warstwy. Beczki ułożone w pozycji leżącej mogą stoczyć się i spowodować zagrożenie. Aby temu zapobiec należy zadbać o odpowiednie podkłady (kliny).

Materiały drobne i sypkie – drobne przedmioty najwygodniej będzie przechowywać w niewielkich pojemnikach czy też szufladach. Pomoże to lepiej zorganizować wolną przestrzeń i w odnalezieniu konkretnego przedmiotu w krótkim czasie. Materiały sypkie z kolei najlepiej przechowywać w szczelnych skrzyniach ładunkowych, które umożliwiają nasypywanie materiału od góry oraz jego nabieranie na wysokości roboczej pracownika.

Składowanie substancji niebezpiecznych

Temat przechowywania materiałów niebezpiecznych – w tym wybuchowych, łatwopalnych, radioaktywnych czy też żrących – jest dosyć obszerny. Przede wszystkim wszelkie formalne aspekty magazynowania tego rodzaju materiałów, zawiera ustawa z dnia 27 kwietnia 2001 r. - Prawo ochrony środowiska (tekst jedn.: Dz. U. z 2013 r. poz. 1232 z późn. zm.) Można tam znaleźć m.in. takie zapisy, które nakazują firmie bezemisyjne przechowywanie materiałów niebezpiecznych (bez ryzyka przedostania do środowiska naturalnego, wód gruntowych itp.). Zachęcamy do zapoznania się ze szczegółami tej ustawy w szczególności przedsiębiorstwa, które aktualnie trudnią się składowaniem substancji niebezpiecznych.

Poniżej przedstawimy podstawowe zasady bezpieczeństwa w przypadku najpopularniejszych substancji.

Przechowywanie benzyny i cieczy łatwopalnych – nietrudno zgadnąć, że materiały łatwopalne stanowią spory odsetek produktów niebezpiecznych, przechowywanych w polskich magazynach. Podejmując się magazynowania tego typu materiałów należy dobrze zapoznać się z charakterystyką produktu, tak aby jak najlepiej dostosować wszelkie środki ostrożności w hali magazynowej. W przypadku benzyny należy pamiętać, że jej opary są cięższe od powietrza, a zatem wskutek wycieku będą unosić się blisko powierzchni gruntu. Wysokie stężenie par benzyny powoduje takie objawy jak kaszel, łzawienie czy pieczenie w nosie. Składowanie benzyny podobnie zresztą jak i pozostałych substancji niebezpiecznych wymaga przede wszystkim sprawnego i wydajnego systemu wentylacji.

Przechowywanie substancji wybuchowych – ten rodzaj ładunku wymaga przechowywania w miejscach, które spełniają określone wymogi zawarte w przepisach budowlanych. Bardzo ważne jest, aby dobrze poznać wrażliwość przechowywanego materiału wybuchowego na wszelkiego rodzaju bodźce mechaniczne i chemiczne. W przypadku substancji wybuchowych, wyróżnia się dwie metody przechowywania: pasywne oraz aktywne. W przypadku składowania pasywnego mamy do czynienia ze substancjami szczelnie zamkniętymi w opakowaniach fabrycznych. Przechowywanie aktywne to z kolei składowanie tych substancji w formie otwartej (np. gdy ma miejsce ich przelewanie).

Przechowywanie odpadów radioaktywnych (promieniotwórczych) – to bardzo specyficzny dział techniki magazynowej, który dotyczy wyłącznie wyspecjalizowanych firm. W zasadzie składowaniem odpadów promieniotwórczych w Polsce zajmuje się jedno przedsiębiorstwo: Krajowe Składowisko Odpadów Promieniotwórczych w Różanie.

Czym jest składowanie rzędowe i składowanie blokowe?

Organizacja pracy w większości hal magazynowych opiera się o dwie metody składowania: rzędowego oraz blokowego. Czym się one wyróżniają i w jakich typach hal sprawdzą się najlepiej?

Składowanie rzędowe – polega na ułożeniu ładunku w rzędach, przy zachowaniu łatwego dostępu do nich poprzez utworzenie korytarzy. Do niewątpliwych zalet tej formy składowania należy m.in. swobodny dostęp do konkretnej jednostki ładunkowej, przejrzysta i prosta organizacja pracy oraz uproszczone zarządzanie logistyczne towarem w magazynie. Wadą składowania rzędowego jest z pewnością mała efektywność wykorzystania przestrzeni magazynowej oraz spora ilość dróg transportowych.

Składowanie blokowe – dotyczy węższej branży magazynowej. Polega na układaniu ładunków bezpośrednio na posadzce przy zachowaniu minimalnych odstępów pomiędzy nimi. Przed przystąpieniem do układania materiałów w formie blokowej należy wziąć pod uwagę odporność ich opakowań na ściskanie, tak aby nie spowodować zagrożenia przechyleniem lub zawaleniem się warstw ładunku. Największą zaletą składowania blokowego jest brak konieczności inwestowania w regały załadunkowe i oszczędność powierzchni magazynowej. Największą wadą z kolei jest brak dostępu do jednostek ładunkowych, które znajdują się w środku bloku. To może rodzić problemy z wydawaniem poszczególnych jednostek.

Sprzęt magazynowy: co możemy Ci zaoferować?

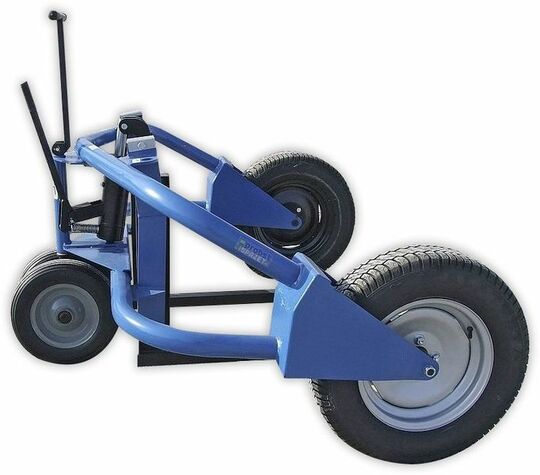

Szukasz dobrej jakości i niezawodnego sprzętu transportowego do magazynu? W naszej ofercie znajdziesz m.in. skrzynie antywłamaniowe, układarki magazynowe elektryczne, układarki magazynowe półelektryczne, układarki magazynowe ręczne oraz wszelkiego rodzaju paleciaki – a w tym wózki paletowe elektryczne oraz wózki paletowe ręczne. Dysponujemy profesjonalnym sprzętem takich marek jak Lifter by Pramac, Pramac, Probst oraz Strumin.

Decydując się na zakupy w naszym sklepie masz pewność, że do Twojej firmy trafi sprzęt najwyższej jakości, a Ty uzyskasz niezbędne wsparcie przed i posprzedażowe. Nasi doświadczeni konsultanci dobiorą odpowiedni rodzaj sprzętu do powierzchni magazynowej oraz typu składowanego tam ładunku. Zakupy w iSPRZET to również wybór spośród kilku metod finansowania. Polecamy m.in. szybki i atrakcyjny leasing, który załatwisz w 100% online i w zaledwie 15 minut.

Odzież robocza i ochronna dla magazyniera

Praca magazyniera należy do zajęć względnie bezpiecznych. Niemniej jednak obowiązkiem pracodawcy jest m.in. zapewnienie magazynierom odpowiedniej odzieży roboczej i ochronnej. Podstawowymi elementami ubioru są buty robocze, spodnie kamizelka odblaskowa, kask i rękawice. Dobra widoczność osób pracujących na magazynie jest szczególnie istotna w mocno zatłoczonych i użytkowanych przestrzeniach magazynowych.

Rodzaje i parametry paleciaków ręcznych

Poruszając temat magazynowania, trudno nie wspomnieć o wózkach paletowych, czyli tzw. paleciakach. To bardzo wszechstronne urządzenia, które powszechnie wykorzystywane są nie tylko w halach magazynowych, ale również w przedsiębiorstwach produkcyjnych i transportowych. Ich główną zaletą jest bardzo prosta konstrukcja oraz brak konieczności rejestrowania poszczególnych egzemplarzy w Urzędzie Dozoru Technicznego.

Wózek paletowy składa się z ramy wózka razem z widłami, dyszla, rolek prowadzących oraz pompy. Dodatkowo droższe egzemplarze wyposażone są w wagę. Na jakie parametry zwrócić uwagę przed zakupem paleciaka?

- Długość i rozstaw wideł – najpopularniejsza długość wideł to blisko 1150 mm. Aczkolwiek na rynku znaleźć można paleciaki o mniejszej oraz większej długości wideł. Rozstaw wideł z kolei najczęściej oscyluje w granicach od 520 do 550 mm. Im większy rozstaw wideł, tym większa stabilność paleciaka. Mniejsze wymiary pozwalają z drugiej strony na większą manewrowość. Paleciaki mogą unosić ładunek na wysokość ok. 20 cm.

- Koła i rolki – rodzaj materiału, z którego wykonane są tego typu elementy odgrywa duże znaczenie. Uniwersalnym materiałem jest poliuretan, który doskonale sprawdzi się w większości hal magazynowych. Dostępne są również paleciaki z kółkami wykonanymi z gumy oraz nylonu.

- Pompa hydrauliczna – bez niej niemożliwe byłoby podnoszenie i opuszczanie ładunku. Wózki paletowe mogą być wyposażone w tzw. szybkie pompy, które pozwalają na podnoszenie wideł za sprawą mniejszej ilości “pompowań” wykonywanych przez operatora.

Co do rodzajów wózków paletowych, można wyróżnić chociażby ręczne, unoszące nożycowe czy też masztowe.

Paleciaki elektryczne – co warto o nich wiedzieć?

Niemal większość narzędzi i urządzeń ręcznych można zastąpić wersjami silnikowymi. Podobnie jest w przypadku wózków paletowych. Paleciaki elektryczne doskonale sprawdzą się w magazynach o większej powierzchni. Wózki te w przeciwieństwie do wersji ręcznych opisywanych powyżej, podlegają kontrolom Urzędu Dozoru Technicznego. Co to oznacza? Nic innego niż to, aby ich stan techniczny był utrzymywany w jak największym porządku. Okres przeglądów konserwacyjnych różnić się będzie w zależności od typu paleciaka: 60 dni dla paleciaków sterowanych spoza pojazdu i 30 dni w przypadku urządzeń z miejscem dla operatora.

W czym paleciaki elektryczne są lepsze od klasycznych wersji ręcznych? Przede wszystkim wymagają mniejszego nakładu energii od operatora. Wózek napędzany jest za pomocą silników elektrycznych i może osiągać prędkość nawet ok. 15 km/h. Dysponują również większym udźwigiem, a samo podnoszenie ładunku nie wymaga “wachlowania dyszlem”, ponieważ odpowiada za to silnik elektryczny sterowany za pomocą wygodnej konsoli.

Rodzaje i wymiary palet magazynowych

Na koniec wspomnimy jeszcze o obowiązkowym wyposażeniu niemal każdej hali magazynowej, czyli paletach. Pełnią one kilka funkcji, ale przede wszystkim pozwalają odizolować składowany na nich ładunek od podłoża i na łatwy jego transport za pomocą paleciaka lub wózka widłowego. Rynek oferuje palety drewniane w 5 różnych modelach. Najpopularniejsze z nich tzw. europalety mają długość 1200 mm i szerokość 800 mm. Oprócz klasycznych rozwiązań, w użyciu można natknąć się na specyficzne rodzaje palet, takie jak dwuwejściowe, dwustronne odwracalne czy też czterowejściowe, dwustronne i nieodwracalne.